軍艦防波堤。正式名称は響灘沈艦護岸。左が洞海湾で奥に若戸大橋と帆柱山が霞んどった。

遠賀川ば中間市から右岸に沿うて県道73号線を400mばっかし遡ると、鉄条網でいかめしゅう囲うた一角がある。

ぎょうらしゅうガードされとる入口の看板の文字は見たバッテン、消えかかって読めん。

こらなんかいなて調べてみたら、世界遺産への登録ば目指しとる「九州・山口の近代化産業遺産群」のひとつで、旧官営(現新日鉄)八幡製鉄所の遠賀川水源池ポンプ室の敷地やった。

製造業の中でも鉄鋼業は特に水が大量に必要で、水がなからな鉄鋼はでけん。

鋼材1トンば生産するとに150〜200トンもの水が必要やったていう。そのため、製鐵所は戦前の八幡製鐵所の時代から河内貯水池ば建設したり独自の水源確保に努力してきた経緯がある。

製鉄にとって水が非常に重要な資源やったことも、この施設がこれだけ立派なもんやった理由のひとつやろう。

また、ポンプ室近くの遠賀川には取水堰・取水口・塔屋がある。緑色に塗られた塔屋は遠目には古そうに見えんバッテン、これもポンプ室と同年にでけたもんゲナ。

中間市の教育委員会が、ポンプ室南西の約200平方メートルば発掘調査した結果、れんが壁の一部が16.5メートル、高さ1〜1.2メートルにわたって出土した。

れんが壁は階段状に作られて厚みばもたせ、壁の後ろにあたる南側の一部はれんが敷きで盛り土されとった。壁が前後に倒れんごと、強度ば保つためやったらしか。

1910年のポンプ室周辺平面図に載っとったとと、今回出土した壁の跡の線とが一致。また43年の平面図には同じ場所に石炭卸場(おろしば)が書いてあったケン、壁は石炭卸場の跡やったとやろう。

卸場に石炭ば積んで、ポンプ室のボイラーまで運んで使いよったに違いなか。

壁の近くでは、トロッコのレール跡が幅80センチ、約15メートルにわたって出土したとゲナ。1910年のポンプ室内の写真にはトロッコとレールが写っとるケン、今度出土したレール跡ばトロッコが走り、石炭卸場とポンプ室の間ば行き来した可能性がある。

いまの正式な名称は、新日鐵住金 遠賀川水源地ポンプ室。新日本製鐵中間ポンプ場てもいう。

上左・側面の入口などは蔦だらけ。右上・近くの河床にある取水塔。

下左・まるっきりなんて書いてあるか分からん表札。

下右・正面入口は施錠され、マークで新日鉄云うことだけは分かる。

まず鉄鋼ば作る原料は主に、鉄鉱石・石炭・石灰石の三つ。日本の場合、石灰石はほとんど自給できとるバッテン、鉄鉱石と石炭は事実上ぜんぶ輸入に頼っとる。大きなバラ積み船で製鉄所の原料岸壁まで輸送されてくる。

製鉄所では、積荷の原料ばアンローダーで荷揚げし、所定の原料ヤードに移して山積みする。原料ヤードには通常、約30〜60日分の原料が在庫されとる。

「ちょっと待ったアンローダー ちゃなんな ? ヤードちゃなんな ? 港湾用語は知らんバイ」

「ヤードとは英語で「庭」のこと。それが作業場とか鉄道の操車場ていうことにも使われとる。要するに広場の

こっタイ。アンローダーいうとは、港湾荷役機械のひとつで、バースでばら積み貨物ば陸揚げするためのもの

ば云うと」

「ちょっと待ちやい。バースちゃなんな ? 」

「港の岸壁のことタイ」 「そんなら初めから日本語で「岸壁」て云うちゃりやい」

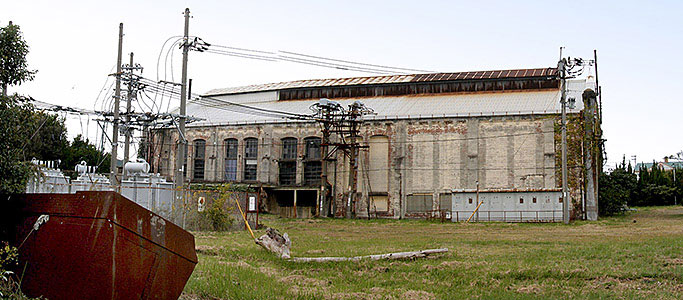

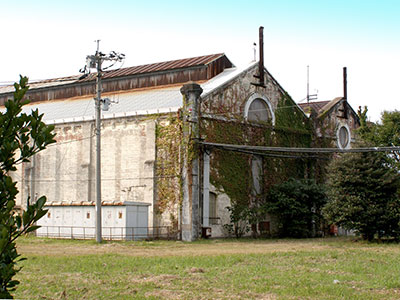

明治43年(1910)年に作られたレンガ造り平屋建てのポンプ室は855平方メートル。

遠賀川から取水して、約11キロ離れた製鉄所に送水しよったゲナ。「しよった」て過去形じゃのうて、今もポンプの動力は蒸気から電気に変わったバッテン、明治の建屋はそのまま使うて送水し続けとる。

ロマネスク様式の味のあるレンガ作りの建物で正式名称は遠賀川水源地第一ポンプ室ていい、嬉しいことに土木学会の近代化遺産リストの中でもAクラスに入っとるとゲナ。

屋根葺き材が替わっていたり、一部の開口部が塞がれたりしとるバッテン、おおむね当時の状態が保たれとるごたる。

しかしなし、ポンプ小屋ぐらいに、こげな立派な建物ば建てたっちゃろうか。

当時ポンプは蒸気で動かしよった。8基の石炭ボイラーと気動ポンプ4基が動いとったていう。当時、蒸気ポンプは相当高価なもんで、それば入れる建物も、それ相当の立派なもんば用意したに違いなか。

人件費より近代的な機械の方がずっと高価な時代、つまりは「ポンプ様々」やった訳タイ。

上と下の2枚。金網越しやケン、どっちが正面か分からん。

鉄鉱石の多くは「粉鉱(ふんこう)」のため、そのまま高炉に入れると高炉が目詰まりば起こしてしまう。そやケン、石灰石といっしょに焼き固めるとゲナ。これば「焼結(しょうけつ)」ていう。

また、石炭も多くは粉状で、強度と燃焼エネルギーが不足しとるケン、コークス炉で蒸し焼きにしてコークスにすることで、適度な強度と高い燃焼エネルギーば確保するごとなっとると。

鉄鉱石から鉄ば取り出す工程のことば「製銑(せいせん)」ていう。日本では高炉て呼ばれとる、製鉄所のシンボルとも言える巨大な「溶鉱炉(ようこうろ)」ば使う。大型高炉の場合、最上部までの高さは100mば超え、現在では内部容積が5000立方メートルば超える超大型の高炉も珍しくなか。

処理された原料は、ベルトコンベアで高炉上部に輸送され、そこから順次高炉の中に装入される。高炉の壁面下部からは1,000℃ば超える熱風が大量に供給されとって、炉の内部では高温の空気中の酸素とコークス中の炭素が反応して2,000℃近い温度になる。

この中で、鉄鉱石に含まれる酸素とコークス中の炭素が結合して一酸化炭素になり、還元された鉄は溶解した状態で高炉の下へと流れ落ちる。また、鉄鉱石中の岩石成分は石灰石と反応してスラグとなって流れ落ちる。高炉下部には溶解した鉄とスラグが雨のごと降り注ぐことになる。

「ほらほら また分からんことの出てきた。スラグちゃなんな ? 」

「スラグ(slag)」あるいは「鉱滓(こうさい)」いうとは、鉱石から金属ば精錬するときに、分離して出てくるかす

タイ。俗に「金屎(かなくそ)」とも呼ばれとる。

頃合いば見計らうて高炉下部に穴ば開けると、溶けた鉄とスラグが流れ出してくる。スラグは比重が鉄より軽かケン、この時点で容易に分離することがでける。

こうして取り出した鉄は炭素ば2〜3%含んどって「銑鉄 (せんてつ・iron)」て呼ばれる。多くの製鉄所では、この銑鉄ばトーピードカーと呼ぶ特別な形の貨車に流し入れて、液体(溶銑)のまま次の製鋼工場に輸送しとる。

高炉から取り出した銑鉄はこのままでは硬くてもろく、圧延加工ばすることがでけん。銑鉄から炭素分ば除き、必要に応じて他の合金元素ば混ぜることで、粘り強さば持つ鋼 (steel) にしていく工程ば「製鋼(せいこう)」て呼ぶ。

鉄鋼の基本的な性質ば決めるだいじな工程で、日本の製鋼技術は世界のトップクラスば走っとるとタイ。

銑鉄ば運ぶ特殊な車両「混銑車(こんせんしゃ)」で運ばれて来た銑鉄は、いったん「取鍋(とりなべ)」に移されたあと、内部に耐火レンガば敷き詰めた「転炉(てんろ)」に入れられる。

そして転炉内部には酸素が吹き込まれ、その酸素と銑鉄中の炭素が結合して一酸化炭素になり回収される。

また、必要に応じて、ニッケルやクロム等の合金元素が投入され、対流によって均一な状態になるまで攪拌される。

転炉内部の鉄が所定の成分になると作業は終了し、転炉は最初とは反対側に回転して、別の取鍋に完成した溶けた鋼ば排出する。これば「溶鋼(ようこう)」ていう。

転炉が1回の工程で製造する鋼は約200t前後。製鉄所の製造ロットの基本はここで決まっている。なお、転炉では成分調整が難しい場合や、極小ロット品の製造には、電気炉で製鋼することもあるバッテン、転炉に比べてむちゃくちゃコストが高うなる。

取鍋で運ばれてきた溶鋼は、加工しやすかごと一定の形に鋳固められるが、その工程ば「鋳造(ちゅうぞう)」て呼ぶ。

日本では、上下が開口した鋳型の上部から溶鋼ば注入し、あたかもところてんのごと連続して鋼ば鋳固めてゆく連続鋳造ていう方式の採用が進んどる。

連続鋳造は極めて高度な技術管理が必要で、鉄鋼各社はここで生産性と品質レベルの向上にしのぎば削っとることになる。なお、連続鋳造がでけん特殊な鋼については、昔ながらの鋳型(いがた)ば用いた鋳造も健在タイ。

鋳造されたものは、その形状で分類され、これらはいずれも半製品として次の工程の材料に用いられる。

スラブ 巨大なかまぼこ板のような形状。主に厚板・薄板に加工

ビレット 巨大な円柱または角柱形状。継目無鋼管や小サイズの形鋼、棒鋼、線材などに加工する

ブルーム スラブよりも小断面・厚肉で羊羹のような形状。各種形鋼や棒鋼・線材、また上記ビレットなどに加工。

ビームブランク ブルームの中でも、特にH字型に近い形に鋳造されたもの。H形鋼専用の素材。

鋳造で製造された半製品に力ば加えて「鍛える」ことで、所定の形状の製品に加工する作業ば「圧延(あつえん)」ていう。ハンマーのごたあ物で叩きながら鍛えることば「鍛造(たんぞう)」て云うが、圧延も基本的には同じことばしとる。圧延は多くの場合、ハンマーの役目ばローラーがする。

圧延の結果、厚板・薄板・形鋼・鋼管などのいろんな鉄鋼製品が完成する。これらは必要に応じて表面処理(めっき・塗装・研磨など)が行われたあと、検査ば経て、出荷可能な製品として倉庫に移されるていう訳タイ。

日本の鉄のルーツは、紀元 前 3 世紀頃水田の稲作、青銅などとほぼ同時期 に日本に伝わったとバッテン、製鉄技術がなかったもんやケン、当初は輸入ばっかりやった。

5 世紀頃になると出雲や九州地方で製鉄が初められたとやが、高温ば保つ技術が無かったケン、低温の「たたら吹き」が開発 され広まっていった。

たたら吹きでは 砂鉄ば利用した純度の高い「玉鋼(たまがね)」ば作ることができ、それが後の日本刀などば生み出す元になった。

「たたら」というとは元来「ふいご」ば意味する言葉。 たたら製鉄とは日本古来の製鉄法で、千年以上の歴史があることになる。

日本書紀に神武天皇のお后になる媛蹈鞴五十鈴姫命(ひめたたらいすずのひめのみこと)が出雲の神、事代主命の娘であったて書かれとる。なんか古代の製鐵との繋がりば勘ぐりとうなる。

蹈鞴で鉄ば吹くことから鉄ば製錬する炉のことも「たたら」というようになったらしか。

福岡市東区の「多々良」ていう地名も、古代に製鐵所があったケン、ていう説がある。

この説は怪しかバッテン「たたら」からの連想やろう。

場所・福岡県中間市下大隅。行き道は本文と地図ば見ちゃんしゃい。 取材日 2008.11.1